Разработка и помощь во внедрении оптимальной стратегии технического обслуживания оборудования на базе классической RCM методологии, широко использующейся ведущими мировыми компаниями. Наши консультанты совместно с техническим персоналом клиента производят анализ используемых технических систем, разбиение их на функциональные блоки и определение критичности оборудования для производственного процесса.

Предиктивная IIoT-платформа автоматической вибрационной диагностики роторного оборудования для промышленных предприятий. Основные компоненты платформы:

Software

Программная часть платформы закрывает все возможные потребности пользователей для проведения диагностических, ремонтных работ и оценки качества ремонта: Программная часть платформы закрывает все возможные потребности пользователей для проведения диагностических, ремонтных работ и оценки качества ремонта:

Функционал:

- Детектирование и интерпретация диагностических признаков в real-time;

- «Бесшовная» интеграция с АСУ ТП и системами автоматизированного планирования ТОиР*;

- Хранение и передача данных любых форматов;

- Удаленный доступ и online мониторинг 24/7.

Преимущества:

Программная часть позволяет предприятиям быть всегда в курсе работы и состояния оборудования в любом удобном для пользователя формате.

|

Hardware

«Смартрон» — уникальное устройство мониторинга, сбора, обработки и анализа данных для определения состояния оборудования в online-режиме. «Смартрон» — уникальное устройство мониторинга, сбора, обработки и анализа данных для определения состояния оборудования в online-режиме.

Конструкция датчика включает:

- Измерительный модуль;

- Обрабатывающий модуль;

- Модуль синхронизации;

- Приемо-передающий модуль (ethernet/wi-fi/пр.);

Преимущества:

Позволяет объединить в едином компактном интерфейсе все измерения и аналитические решения при минимальной цене.

|

Возможные стратегии сервисного обслуживания

Планово-предупредительный ремонт

Выполняется через предопределенные интервалы времени и заключается в выполнении заранее определенного числа операций. Является наиболее распространенным видом ремонта.

- Большая продолжительность жизни оборудования, чем при ремонте по факту отказа;

- Избыточные затраты на предотвращение отказов;

- Внесение неисправностей в процессе ремонта;

- Вынужденный простой оборудования

|

Ремонт по факту отказа

Профилактика отказов не осуществляется, ремонтируется только вышедшее из строя оборудование. Применяется на мелком и технически простом оборудовании.

- Оптимален для дешевого оборудования.

- Высокий уровень простоя оборудования во время отказа оборудования;

- Высокие затраты на устранение последствий поломки;

- Вероятность поломки, неподлежащей ремонту.

|

Ремонт по техническому состоянию (РТС)

Ремонту и обслуживанию подлежат только узлы и агрегаты, находящиеся в предаварийном состоянии. Необходимость ремонта определяется показаниями систем раннего обнаружения дефектов и предиктивных алгоритмов.

- Минимальные затраты на ремонт (сокращение на 30-50% ремонтного фонда);

- Минимальный уровень простоя оборудования;

- Максимальный уровень жизни оборудования;

- Необходимо дополнительное оборудование для непрерывного мониторинга и интерпретации полученных данных.

Ремонт по техническому состоянию обеспечивает оптимальный уровень затрат на обслуживание техники.

|

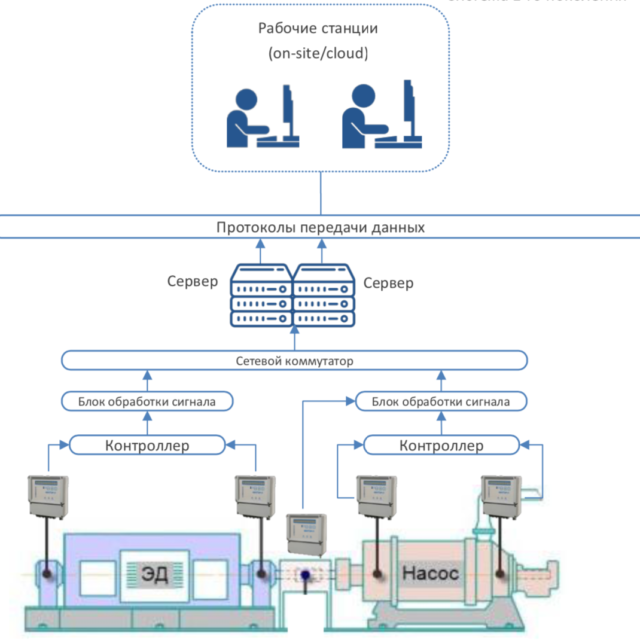

| Архитектура решения СОВЭНЕРГОМАШ

Система 2-го поколения

Архитектура СОВЭГНЕРГОМАШ:

- Не требует дополнительного дорогостоящего оборудования – коммутаторы, блоки обработки сигналов, серверов и контроллеров;

- Быстро и легко масштабируема;

- Моментальная замена/добавление элементов системы (датчиков).

|

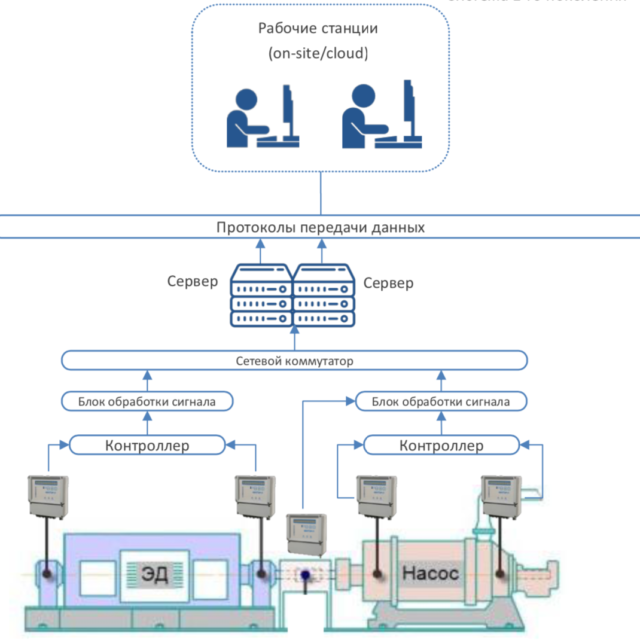

Архитектура решения конкурентов

Система 1-го поколения

|

Позиционирование системы на рынке

Благодаря возможному радикальному снижению стоимости диагностических комплексов консорциум СОВЭНЕРГОМАШ имеет все шансы выйти в индустрии, в которых предиктивная вибродиагностика была неприемлема из-за высоких цен.

|

Уникальная архитектура решения СОВЭНЕРГОМАШ открывает новые еще незанятые ниши для внедрения систем вибродиагностики, а в существующих обеспечивает существенное конкурентное преимущество.

|

Результатом данной работы служит полный отчет по всем единицам оборудования с указанием видов и периодичности выполняемых работ по ТО. Наши специалисты могут также оказать помощь по внесению всех рекомендуемых работ в имеющуюся компьютеризированную систему управления техническим обслуживанием. Наличие подобной стратегии является необходимым условием для перехода на техническое обслуживание по фактическому состоянию, которое позволяет существенно увеличить надежность эксплуатируемого оборудования и сократить затраты на его техническое обслуживание.

Наши проекты

Добыча нефти

Кейс: Внедрение системы вибродиагностики на пластовых насосах.

• 8 успешных диагностик транспортных и насосов ППД (от 5 до 10 шт.) на объектах Роснефти, Лукойла, Иркутской нефтяной компании и т.д.;

Результат:

• Уменьшение затрат на ТОиР и расходов на электроэнергию благодаря повышению КПД;

• Увеличение межремонтного интервала и срока службы оборудования;

• Экономический эффект для одного насоса 1,5 МВТ – 1,5 млн. руб./год (Оценка «Лукойл»)

Энергетика

Кейс: Внедрение системы вибродиагностики на турбоагрегате

• Внедрена система диагностики оборудования на турбоагрегате ТГК-11 (ПАО «Интеррао»);

Результат:

• Экономический эффект для одного турбоагрегата 100 МВТ – 10 млн. руб./год (Оценка ПАО «ИнтерРАО»).

Подробную информацию о всех наших проектах Вы можете посмотреть здесь